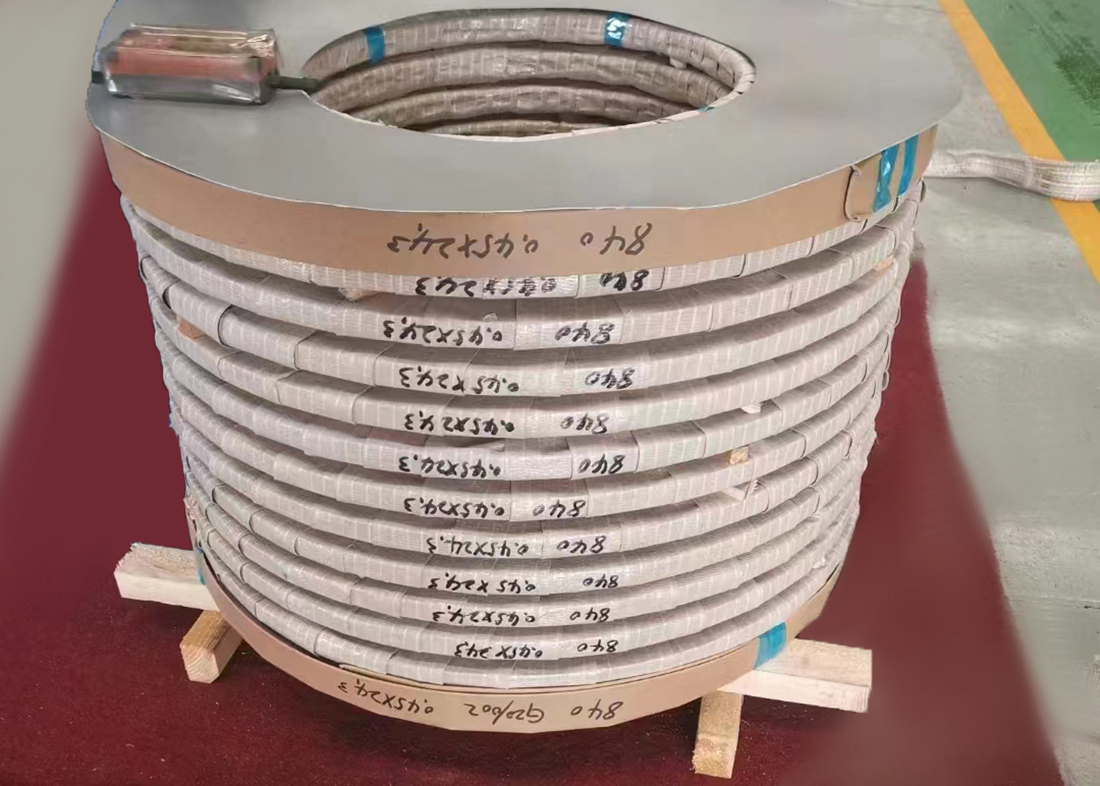

加工不锈钢带时需要注意的点

来源:www.cnlichao.net | 发布时间:2024年08月28日

在加工不锈钢带时,需要注意以下几个关键方面以确保加工过程的顺利进行和加工产品的质量:

一、刀具与切削工具的选择

1. 刀具材料:由于不锈钢具有较高的硬度和耐磨性,切削加工时应选择适当的工具材料,如高速钢或硬质合金。这些材料具有较高的硬度和耐磨性,能够抵抗不锈钢加工过程中的切削力和高温。

2. 刀具刃磨:前刀面刃磨时粗糙度值要小,以减少切屑流出阻力,避免切屑粘刀。刀具的前、后刀面应仔细刃磨以保证具有较小的粗糙度值,从而确保切削过程的顺畅。

二、切削参数的调整

1. 切削速度、进给量和深度:根据不锈钢的材料特性,调整切削速度、进给量和深度,以避免产生过度的热量和磨损。不锈钢加工时切削力大、切削温度高,因此需要合理设置这些参数。

2. 切削液的使用:在切削过程中,使用冷却剂或润滑剂来减少摩擦和热量积聚,提高加工质量。切削液的选择应考虑到其抗粘结和散热性能,以确保切削过程的顺利进行。

三、焊接与后处理

1. 焊接方法:不锈钢带可以通过TIG、MIG、手工电弧焊等方法焊接。选择与不锈钢带匹配的焊丝或焊条,确保焊缝的强度和耐腐蚀性。

2. 预热与后处理:可能需要适度的预热和后处理(如退火),以减小焊接应力和热影响区的问题。这有助于提高焊接接头的质量和稳定性。

四、加工区域与防护

1. 加工区域固定:不锈钢件的加工区域应相对固定,以减少对加工环境的污染和不锈钢件的损伤。

2. 防护措施:加工区域应采取隔离措施,如铺上橡胶垫等,以减少对不锈钢件的划伤和污染。同时,加工过程中应注意安全防护,如戴好安全帽、手套等。

五、加工后的清理与检查

1. 清理工作:加工完成后,应及时清理工件表面的油污、铁屑等杂物,确保工件质量。对于焊接接头,应使用不锈钢扁铲清理熔渣和飞溅物。

2. 质量检查:对加工后的不锈钢带进行质量检查,包括尺寸精度、表面质量等方面,以确保产品符合设计要求。

六、其他注意事项

1. 避免强制组装:在加工过程中,应避免强制组装和火焰烤校装配,以减少对不锈钢件的损伤。

2. 控制加工温度:由于不锈钢的热传导性能相对较差,加工过程中可能会产生局部过热和变形等问题,因此需要特别注意控制加工温度。

综上所述,加工不锈钢带时需要注意刀具与切削工具的选择、切削参数的调整、焊接与后处理、加工区域与防护、加工后的清理与检查以及其他相关事项。遵循这些注意事项可以确保加工过程的顺利进行和加工产品的质量。

【相关文章】

【相关产品】

微信号:www.cnlichao.net

微信号:www.cnlichao.net

江苏力超新材料科技有限公司

江苏力超新材料科技有限公司

添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询